如何保證多股導絲在生產過程中各股之間的連(lián)接(jiē)牢固度?

在多股導絲的生產過程中,保證各股之(zhī)間的連(lián)接牢(láo)固度是至關重要的,這涉及到多個關鍵(jiàn)步驟和技術要點。

首先,材料的選擇是基礎。用於製造多股導絲的材料應具備良好的可加工性和相互親和性。例如(rú),選擇具(jù)有(yǒu)合(hé)適延展性和韌性的金屬絲,像不鏽鋼絲或鎳鈦合金絲等。這些材料在後續的加工過(guò)程中能夠更好地承受變形而不斷裂,並且相互之間能夠緊密貼合。

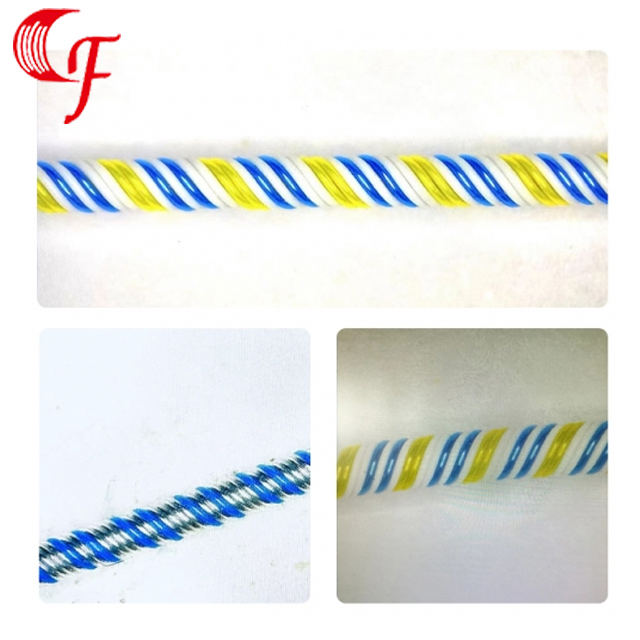

在撚製工藝環(huán)節,準確的撚距控製(zhì)非常關鍵。撚距是指在撚製過程中(zhōng),每旋轉一圈導絲前(qián)進的距離。合適的撚距可(kě)以使各股絲之間相互緊密纏繞,產生足夠的摩(mó)擦力來保(bǎo)證連接牢固度。通過自動化的撚製(zhì)設備,可以準確地設定撚距參數,並且在生產過程中持續監(jiān)測和調整。例如,在生產醫用(yòng)多股導絲(sī)時,撚(niǎn)距通常會根據導絲的直(zhí)徑和預期用途進行優化,一般在較小的範圍內準確控製,如每英寸(cùn) 10 - 20 撚左右(yòu)。

焊接(jiē)也(yě)是增強連接牢固度的重要手段。對於一些高品質的多股(gǔ)導絲,在撚製完成後,會在(zài)導絲的(de)關鍵(jiàn)部(bù)位(如頭(tóu)部或連接部位(wèi))采用微焊接技術。通過激光焊接或電子束(shù)焊接等方法,將各股絲的交接點熔合在一起。這種焊接方式可以在(zài)不影響導(dǎo)絲整體性能的情況下,非常大地提高連接部位的強(qiáng)度。焊接參數的優化,如焊接能(néng)量、時間和光斑大小等,需要經過反複的試驗和驗證,以確保焊接質量。

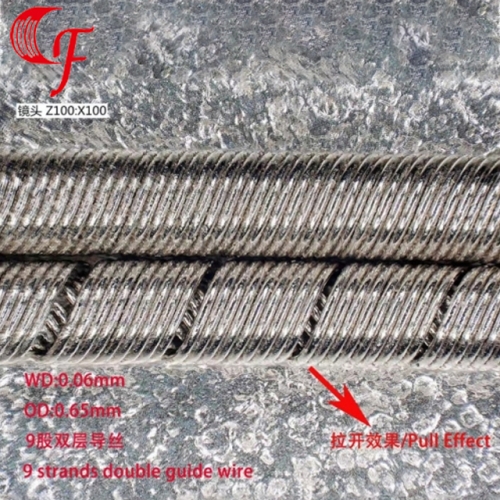

質量(liàng)檢測環節不可或缺。在生產過程中,要采用(yòng)多種(zhǒng)檢測方法來驗證各股之間的連接牢固度。例(lì)如,拉伸試驗可以檢測導絲在承受一定拉力時(shí)各股是否會分離(lí)。通過逐漸增加拉力,觀察導(dǎo)絲的變形和各股之間的連接情況(kuàng),確定(dìng)其(qí)能夠承受的蕞(zuì)大拉力符合質量標準。另外,還可以使用顯微鏡等設備對連接部位進行微觀檢查,查看是否存在裂縫、鬆動等缺陷。

此外,生(shēng)產環境的控製也會對連接牢固度產生影響。保持生(shēng)產環境的清潔(jié)、穩定的溫度和濕度,可以確保(bǎo)材料性能的一致性和加工工(gōng)藝的精度,從而間接保障多股(gǔ)導絲各(gè)股之間的連(lián)接牢固度。